近日,中国科学技术大学曾杰教授研究团队开发出一种铜-碳化铁界面型催化剂,实现了常压条件下二氧化碳加氢高选择性制备长链烯烃。

长链烯烃(C4+=)在精细化工领域具有广泛的应用,主要用于合成洗涤剂、高辛烷值汽油、润滑油、农药、增塑剂等。

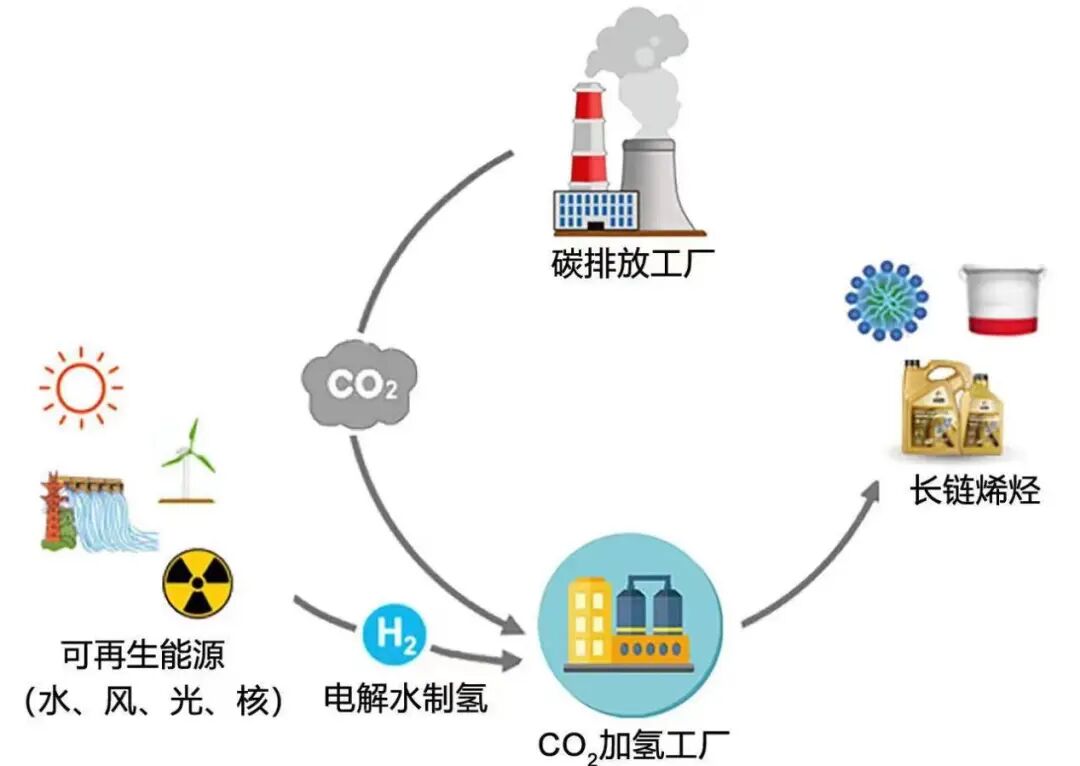

目前,合成长链烯烃的主要途径是基于乙烯的聚合反应,而乙烯主要来自石油资源,因此工业合成长链烯烃需要依赖于石油化工工业。相比之下,利用可再生能源电解水制氢,再与二氧化碳反应直接制备长链烯烃,可以产生巨大的环境效益。

过往研究表明,二氧化碳加氢制备长链烯烃要经历三个步骤:第一步是二氧化碳加氢到一氧化碳,第二步是一氧化碳加氢到甲基和亚甲基,第三步甲基和亚甲基在催化剂表面聚合得到长链化合物,包括烯烃。

“难点就在于第三步,甲基和亚甲基的聚合需要足够高的压力,在常压条件下无法产生足够多的甲基和亚甲基,从而难以聚合形成长链产物。”曾杰教授解释道。

根据勒夏特列原理,常压不利于长链烯烃的形成,目前二氧化碳加氢制备长链烯烃多在高压反应条件下进行。但由于电解水设备规模小、布局分散,为了直接对接电解水制氢,需要使二氧化碳加氢反应在常压下进行。

曾杰教授表示,找到一条不依赖于甲基和亚甲基聚合且能够在常压下进行碳链增长的反应路径,成为实现常压下二氧化碳制长链烯烃的关键。

为此,研究团队选择了一氧化碳中间体路径,该路径的挑战在于在常压下设计合适的费托合成(FTS)活性位点。研究发现,铜具备一氧化碳的非解离吸附能力,碳化铁能催化生成甲基和亚甲基。通过借鉴用于合成醇的改性费托催化剂的设计思路,研究人员在铁基催化剂的基础上引入铜位点,开发出了具有铜-碳化铁界面在常压下工作的铜-铁催化剂,该催化剂包含金属铜、四氧化三铁和碳化铁等多种物相。

在铜和碳化铁的界面处,铜位点吸附的一氧化碳插入到甲基和亚甲基的端基,然后加氢脱水形成新的甲基和亚甲基单元,如此循环往复使碳链增长,最后脱附形成长链烯烃。相较于传统铁基催化剂,特殊的碳链增长方式使得该催化剂对一氧化碳和甲烷的选择性更低,对长链烯烃的选择性更高。

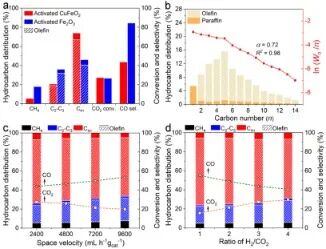

图1.(a)与传统铁基催化剂性能对比。(b)烃类产物碳数分布。(c)不同的空速下的性能对比。(d)不同H2/CO2比下的性能对比。

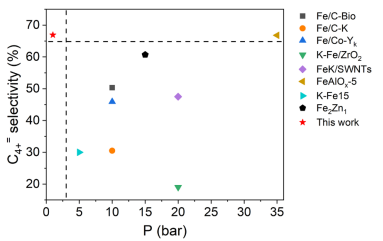

在常压条件下,该催化剂对长链烯烃的选择性高达66.9%,与目前文献报道的在高压反应条件下的最优值(66.8%)基本相当。同时,二氧化碳转化率达到27.3%,一氧化碳选择性达到43.7%。

图2. 二氧化碳加氢制长链烯烃催化剂的选择性比较

研究人员发现,该催化剂经过长时间反应后长链烯烃选择性会下降,但经过简单的再生处理即可使其长链烯烃选择性恢复。

据曾杰课题组主页介绍,随着对环境意识的增强和对有限资源认识的加深,为了减少对石油化工能源等不可再生资源的依赖,寻求并开发清洁、廉价、便捷、有效的能源供给和储存方式已经成为能源产业的首要任务。其中,设计和制备廉价且高效的催化剂不论是在能源领域的科学研究还是在产业化进程中都至关重要。

这项研究结果揭示了二氧化碳加氢反应过程中的碳碳键偶联机制,也为开发二氧化碳的高值利用技术提供了一种新思路。目前,该项研究已得到了国家重点研发计划、国家科技攻关计划、国家杰出青年科学基金、安徽省联合基金重点项目等项目的支持。

来源:澎湃新闻