氟唑菌酰胺(fluxapyroxad)是德国巴斯夫公司开发的琥珀酸脱氢酶抑制剂(SDHI)类杀菌剂,也是巴斯夫重点打造产品之一。氟唑菌酰胺CAS号为907204-31-3,2011年率先在英国取得登记,2012年上市,商品名为Xemium,现已在美国和中国等超40个国家登记、上市,可用于谷物和蔬菜等多种作物, 防治褐斑病和灰霉病等20多种病害。氟唑菌酰胺自上市来销售额一路攀升,2015年超越啶酰菌胺成为SDHI类杀菌剂首席产品,2020年销售额达5.33亿美元, 预计年销售峰值将达6.00亿欧元。

氟唑菌酰胺的合成路线较多,根据和3',4',5'-三氟-2-氨基联苯(TFBA)反应物料的不同,可分为3-(二氟甲基)-1-甲基-1H-吡唑-4-甲酰氯(DFPC)路线、3-(二氟甲基)-1-甲基-1H-吡唑-4-甲酸乙酯(EDFPC)路线、3-(二氟甲基)-1-甲基-4-溴吡唑(BDFP)路线、2,2,2-三氯-1-(3-(二氟甲基)-1-甲基1H-吡唑-4-基)乙-1-酮(TCDFP)路线、5-(2,2-二氟 乙酰基)-2,2-二甲基-1,3-二 烷-4,6-二酮(DFDO)路线及其他路线。

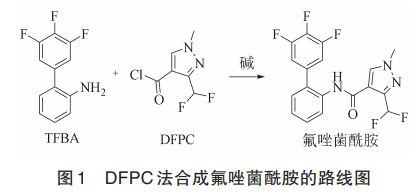

1.3-(二氟甲基)-1-甲基-1H-吡唑-4-甲酰氯(DFPC)路线

DFPC法合成氟唑菌酰胺的路线图见图1。刘安昌等以三乙胺为缚酸剂,用未经精制的TFBA与DFPC在甲苯中回流反应5h得氟唑菌酰胺,归一含量95.2%,收率82.3%。王刚等以三乙胺为缚酸剂,TFBA与过量的DFPC在二氯甲烷中室温搅拌得氟唑菌酰胺,归一含量95.2%,收率41.7%。Michael等以吡啶为缚酸剂,将TFBA的甲苯溶液和过量的吡啶加热至 55 ℃,滴加等摩尔量 DFPC的甲苯溶液,反应结束后升至70 ℃,依次用盐酸、饱和碳酸氢钠溶液和水洗涤,无水硫酸钠干燥后经柱层析得到氟唑菌酰胺,收率93%,Jasch等用同样的方法得到氟唑菌酰 胺的收率为92%。Zhang等以吡啶为缚酸剂,四氢呋喃为溶剂,氟唑菌酰胺收率为83%。

DFPC路线合成氟唑菌酰胺通常需要使用过量的吡啶、三乙胺等缚酸剂,生成的吡啶盐酸盐、三乙胺盐酸盐等物料需要大量的液碱中和,废水量大;然后精馏回收无水吡啶、无水三乙胺的能耗大。尹凯等不使用缚酸剂,将TFBA的甲苯溶液加热至45℃后滴加DFPC,然后升温至70 ℃反应。保温反应结束后经后处理得氟唑菌酰胺,外标法分析含量99%以上,收率90.5%。Reichert等在负压下向DFPC的甲苯溶液滴加TFBA的甲苯溶液,85℃保温反应1h得氟唑菌酰胺,收率高达92%。不使用缚酸剂可以减少″三废″产生,适用于工业化生产。

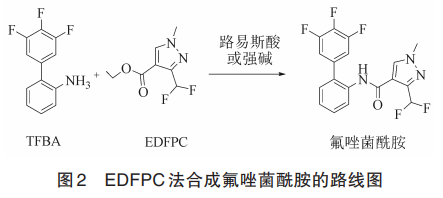

2.3-(二氟甲基)-1-甲基-1H-吡唑-4-甲酸乙酯(EDFPC)路线

EDFPC法合成氟唑菌酰胺的路线图见图2。Braun将EDFPC和1.1倍摩尔量的 TFBA在干燥的反应瓶中混合(无溶剂),搅拌下滴加1.5倍摩尔量三甲基铝的甲苯溶液,90℃反应3h,柱层析得氟唑菌酰胺,收率77%。Britton等采用连续流合成方法,以EDFPC为原料,与1.33倍摩尔量的TFBA在3.33倍摩尔量的二(三甲基硅基)氨基锂(LiHMDS)作用下生成氟唑菌酰胺,收率96%,但存在着原材料价格过高等问题。

近年来,Kurihara等将 EDFPC和TFBA加入到N-甲基吡咯烷酮(NMP)中,再加入乙醇钠,80℃反应2h得氟唑菌酰胺,收率92.3%,纯度为97.7%。该方法直接使用 EDFPC与TFBA生成氟唑菌酰胺,省去了水解、酰氯化反应步骤,收率高且″三废″量小。然而,之前Moradi等用甲苯和NMP为溶剂,碱用30%甲醇钠的乙醇溶液,EDFPC和TFBA在70℃反应3h,边反应边减压采出甲醇、乙醇和甲苯的共沸 物,最后用GC-MS分析反应物中氟唑菌酰胺的纯度为39%,可能效果不好没有后处理,但同样操作用于联苯吡菌胺的合成,收率86.1%,纯度94.2%。另一方面,该方法报道已有时日,但国内外企业使用的方法都是生产3-(二氟甲基)-1-甲基-1H-吡唑-4-羧酸,而不是生产3-(二氟甲基)-1-甲基-1H-吡唑-4-甲酸乙酯,因此,该方法需要进一步验证和优化。

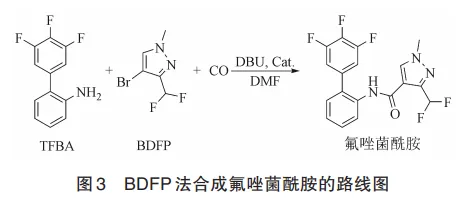

3.3-(二氟甲基)-1-甲基-4-溴吡唑(BDFP)路线

Zierke 等以Pd(PhCN)2Cl2为催化剂、2,2-二甲基-1,3-双(二苯基膦基)丙烷为配体,二氮杂双环十一 碳烯为缚酸剂(DBU),BDFP、TFBA和CO在DMF中反 应20h(150 ℃、1 MPa)制备氟唑菌酰胺,收率为81%, 见图3。

该方法使用的BDFP较3-(二氟甲基)-1-甲基1H-吡唑-4-羧酸合成工艺简单,只需要以二氟乙酰氯为原料,经3步反应得到。然而,BDFP路线存在反 应时间长、钯催化剂使用量大、生产成本高等缺点, 难以工业化生产。

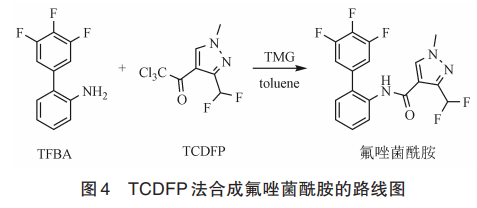

4.2,2,2-三氯-1-(3-(二氟甲基)-1-甲基-1H-吡唑-4-基)乙-1-酮(TCDFP)路线

Schmitt等以1,1,3,3-四甲基胍(TMG)为有机碱催化剂,TCDFP与TFBA在甲苯中室温反应16h得氟唑菌酰胺,见图4。此方法规避了使用3-(二氟甲基)-1-甲基-1H吡唑-4-羧酸,TCDFP可由1,1,1-三氯-4-乙氧基丁3-烯-2-酮为原料,经4 步反应得到。但由于3-(二氟甲基)-1-甲基-1H-吡唑-4-羧酸是多种杀菌剂的中间体,具有规模优势,成本更低,该方法并不具有优势。

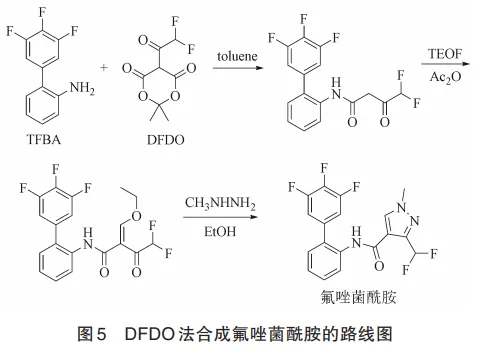

5.5-(2,2-二氟乙酰基)-2,2-二甲基-1,3-二烷-4,6-二酮(DFDO)路线

刘胜学等以DFDO与TFBA在甲苯中回流分水5h得酰胺化合物,再依次与原甲酸三乙酯(TEOF)在乙酸酐中反应、与甲基肼在乙醇中反应得氟唑菌酰胺,总收率63.8%,见图5。此方法不需使用3-(二氟甲基)-1-甲基-1H-吡唑-4-羧酸,但将价格更高的TFBA过早引入反应路线,增加了TFBA的消耗,从而提高了原材料成本,难以工业化生产。

6.其他方法

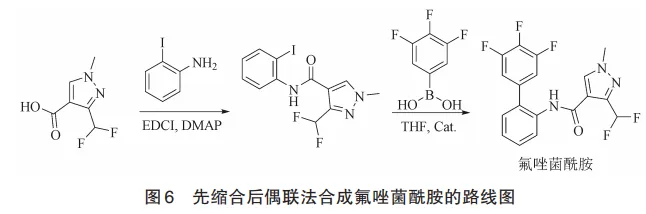

程彦霓等以3-(二氟甲基)-1-甲基-1H-吡唑4-羧酸为原料,在1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐(EDCI)等缩合剂和4-二甲基氨基吡啶(DMAP)的作用下,与2-碘苯胺缩合得3-二氟甲基N-(2-碘苯基)-1-甲基-1-吡唑-4-酰胺,然后在四(三苯基膦)钯等钯金属催化剂的作用下与3,4,5-三氟苯硼酸在四氢呋喃中经Suzuki偶联反应生成氟唑菌酰胺,总收率74.5%,见图6。此方法使用的2-碘苯胺价格较高、钯催化剂用量大,原材料成本高,且中间体及产物都需要柱层析的方法纯化,难以工业化生产。

02 3′,4′,5′-三氟-2-氨基联苯(TFBA)的合成方法

氟唑菌酰胺合成的关键中间体为3-(二氟甲基)-1-甲基-1H-吡唑-4-羧酸和 TFBA。3-(二氟甲基)-1-甲基-1H-吡唑-4-羧酸是合成吡唑萘菌胺(isopyrazam)、氟唑菌酰胺(fluxapyroxad)、联苯吡菌胺(bixafen)、氟 唑 环 菌 胺 (sedaxane)、苯并烯氟菌唑(benzobindiflupyr)等SDHI类杀菌剂的通用中间体,近年来成鸿静和黄晓瑛等都报道了3-(二氟甲基)- 1-甲基-1H-吡唑-4-羧酸的合成研究进展。国内外对另一中间体TFBA的研究也较多,关键在于联苯结构的构建。根据构建方法的区别,TFBA的合成路线大致可分为Suzuki偶联反应路线、Negishi偶联反应路线、Gomberg−Bachmann偶联反应路线、Diels-Alder环合反应路线及其他合成路线。

1.Suzuki偶联反应路线

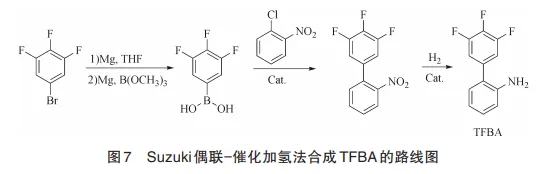

Suzuki偶联反应路线一般以3,4,5-三氟溴苯为原料,与镁经格氏反应生成3,4,5-三氟苯溴化镁,继续与硼酸酯反应、水解得到3,4,5-三氟苯硼酸。3,4,5-三氟 苯硼酸可以与 2-氯硝基苯经Suzuki偶联反应合成3',4',5'-三氟-2-硝基联苯,然后催化加氢得TFBA, 也可以和2-溴(氯、碘)苯胺经Suzuki偶联反应合成TFBA。Suzuki偶联反应需要用到昂贵的钯催化剂, 为了降低原材料成本,开发廉价、高效的配体以提升催化剂的效率、减少催化剂的用量是国内外的研究重点。至于不使用贵金属或过渡金属就能达到较好的效果,只有刘玉超等的报道。

1.1 3,4,5-三氟苯硼酸与 2-氯硝基苯偶联后催化加氢反应

胡南开展了TFBA的小试和中试研究:以三苯基膦氯化钯为催化剂,碱选择氢氧化钠,四氢呋喃和水为溶剂体系,2-氯硝基苯与过量的3,4,5-三氟苯硼酸回流反应得 3',4',5'-三氟-2-硝基联苯,经异丁醇重结晶后(收率95%),以甲苯为溶剂,用3%钯/碳催化加氢得TFBA,总收率90.3%。张昉等将 2-氯硝基苯、1.2 倍摩尔量的 3,4,5-三氟苯硼酸、碳酸钾、 钯/石墨催化剂和乙二醇混合后在微波反应器中进行反应,再经纯化处理获得3',4',5'-三氟-2-硝基联苯,收率76%~85%。Xu等选择碳酸钾为碱,甲苯四氢呋喃-水为溶剂体系,以AntPhos为配体,与乙酸钯配位所得催化剂(摩尔量0.0054%)用于2-氯硝基苯与3,4,5-三氟苯硼酸反应,110℃搅拌反应6h,几乎定量反应得到3',4',5'-三氟-2-硝基联苯。尹凯等以二(乙酰丙酮)钯为催化剂,碱选择碳酸钾,甲苯和水为溶剂体系,2-氯硝基苯与过量的3,4,5-三 氟苯硼酸在85℃反应3 h得3',4',5'-三氟-2-硝基联苯(收率91.1%),然后以甲醇为溶剂,用铈改性负载型镍基催化剂催化加氢得 TFBA,总收率89.3%。Li 等以四苯基膦钯为催化剂,添加配体三环己基膦四氟硼酸盐,碱选择氢氧化钠,四丁基溴化铵为相转移催化剂,甲苯和水为溶剂体系,2-氯硝基苯与过 量的3,4,5-三氟苯硼酸回流反应得3',4',5'-三氟-2-硝基联苯,经异丁醇重结晶后(收率91%),钯碳催化加氢得TFBA,总收率89.2%,罗爱香等综合前者方法合成TFBA,效果相当。周勇等以1,1'-双(二叔 丁基膦)二茂铁为配体,与乙酸钯、氯化钯和双乙酰丙酮钯配位所得催化剂(摩尔量0.005%)用于2-氯硝基苯与3,4,5-三氟苯硼酸反应,90℃搅拌反应2h,3',4',5'-三氟 -2- 硝基联苯的收率98%~98.5%。王言智等以3,4,5-三氟苯硼酸和邻氯硝基苯为原料,使用Pd/C作为催化剂,加入DavePhos、RuPhos、dppf等配体,在缚酸剂作用下经偶联反应得3',4',5'-三氟-2-硝基联苯,然后直接通入氢气,实现一锅法得到3',4',5'-三氟-2-硝基联苯,收率88.3%~96.9%。Schaub等以 PtBuCy2为配体,与乙酸钯配位所得催化剂(摩尔量0.005%,Pd∶L=1∶4)用于 2-氯硝基苯与3,4,5-三氟苯硼酸反应,100℃反3h,3',4',5'-三氟-2-硝基联苯的收率 91%。该方法的反应路线见图7。

该路线得到的中间体3',4',5'-三氟-2-硝基联苯 易纯化,纯化后加氢得到的 3',4',5'-三氟-2-硝基联苯纯度高,可直接用于氟唑菌酰胺的合成,是目前文献报道最多的路线,各步骤研究充分、合成方法成熟,已经应用于工业化生产。当然,该路线仍然存在一些问题,例如3,4,5-三氟苯硼酸的合成收率不高,″三废″量大;偶联反应使用均相催化剂的成本仍然较高。Zhang等用还原氧化石墨烯负载钯纳米粒子作催化剂,并用微波辅助,2-氯硝基苯与3,4,5-三 氟苯硼酸在100℃下反应1.5h,3',4',5'-三氟-2-硝基联苯的收率为89.7%,但该方法达不到工业化要求。

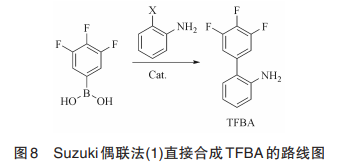

1.2 3,4,5-三氟苯硼酸与2-溴(氯、碘)苯胺偶联反应

孙娜波等以四(三苯基膦)钯为催化剂,碱选择碳酸铯,甲苯-乙醇-水为溶剂体系,2-溴苯胺与过量的3,4,5-三氟苯硼酸在100℃下反应5h得TFBA,产物经柱层析纯化后收率为 81%。余彩虹以双三苯基磷二氯化钯为催化剂,碱选择碳酸钾,甲苯和水为溶剂体系,2-溴苯胺与过量的3,4,5-三氟苯硼酸回流反应6h得 TFBA,产物经正己烷/四氢呋喃混合液 重结晶后收率为72.1%。Maleckis等以三苯基膦氯化钯为催化剂,碱选择碳酸钾,二氧六环和水为溶剂体系,2-溴苯胺与3,4,5-三氟苯硼酸在70℃下反应3h得TFBA,经柱层析纯化后收率84%。Britton等以四(三苯基膦)钯为催化剂,碱选择碳酸钾,四氢呋 喃和水为溶剂体系,2-溴苯胺与3,4,5-三氟苯硼酸在70℃下反应16h得TFBA,收率92%。王刚等以[1,1'-双(二苯基膦基)二茂铁]二氯化钯为催化剂,碱选择碳酸铯,二氧六环和水为溶剂体系,2-碘苯胺与过量的3,4,5-三氟苯硼酸回流反应3h得TFBA,经柱 层析纯化后收率 86%。Zhen等将XPhos与二氯化钯配位后作催化剂,碱选择磷酸钾,异丙醇和水为溶剂体系,2-氯苯胺与过量的3,4,5-三氟苯硼酸在100 ℃下反应16h得TFBA,经柱层析纯化后收率为93%。Wang等用N-[3-(三甲氧基甲硅烷基)-丙基]乙二胺(KH792)对陶瓷膜表面进行处理后负载纳米Pd,用于催化2-溴苯胺与3,4,5-三氟苯硼酸的偶联反应,在乙醇中经60℃反应12h得TFBA,收率78%。该方法的反应路线见图8。

该路线直接用2-溴(氯、碘)苯胺与3,4,5-三氟苯硼酸偶联,缩短了反应路线,可以提升3,4,5-三氟溴苯的利用率。然而,在与3,4,5-三氟苯硼酸偶联反应过程中,卤代苯胺的反应活性低于卤代硝基苯,催化剂的量需要更多,且3',4',5'-三氟-2-硝基联苯的纯化效率低于3',4',5'-三氟-2-硝基联苯、催化加氢的收率很高,综合比较,该路线的效率不及2.1.1反应路线。

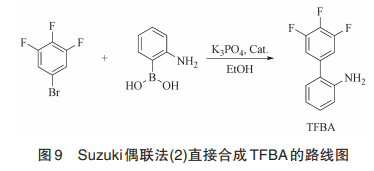

1.3 3,4,5-三氟溴苯与2-氨基苯硼酸偶联反应

Fayssal、Vincent等报道了卡利芳烃负载钯NHC催化剂用于3,4,5-三氟溴苯与2-氨基苯硼酸的偶联反应,催化剂用量0.2%(摩尔比),碱选择磷酸钾,乙醇为溶剂,80℃反应2h,TFBA的收率为94%,见图9。

该路线收率高,且使用2-氨基苯硼酸与3,4,5-三氟溴苯反应,提高了3,4,5-三氟溴苯的利用率,可以减少含氟″三废″的产生,但催化剂结构复杂,用量较大。贾永林等以乙酰苯胺为起始原料,经与溴化硼反应生成2-乙酰胺基苯硼酸,再与3,4,5-三氟溴苯通过镍催化剂偶联反应得到N-(3',4',5'-三氟[1,1'-联苯]-2-基)乙酰胺,最后经酸或碱水解反应得到TFBA,总收率68.1%,其中偶联反应收率91%。目前,该路线的2-氨基苯硼酸不易得,催化偶联催化剂相关报道较少,还有进一步研究空间。

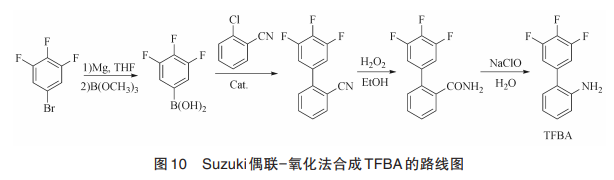

1.4 3,4,5-三氟苯硼酸与2-氯苯腈偶联反应

卢纹豪以3,4,5-三氟溴苯为原料,制备成3,4,5-三氟苯硼酸后在PdCl2催化下与2-氯苯腈进行Suzuki偶联反应,产物经水解、Hoffman降解得到目标产物TFBA,总收率为49%。李振华等对Suzuki偶联、Hoffman降解等反应进一步优化,总收率提升至60%~65%,见图10。该路线是在Kumada偶联路线收率不佳的基础上改良而来,TFBA的总收率明显提升,但没必要再用2-氯苯腈为原料,增加反应步骤。

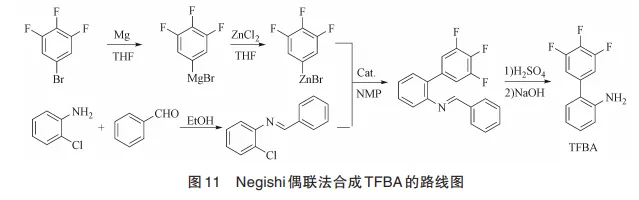

2.Negishi偶联反应路线

Zierke等以3,4,5-三氟溴苯为原料,与镁反应生成格氏试剂后再与氯化锌反应生成 3,4,5-三氟苯基溴化锌,在(1,3-二(2,6-二异丙基苯基)咪唑-2-亚基)(3-氯吡啶基)二氯化钯(II)催化下与1-苯基亚甲 基氨基-2-氯苯发生Negishi偶联反应,产物水解得TFBA,总收率为92%,其中1-苯基亚甲基氨基-2-氯苯由2-氯苯胺与苯甲醛在乙醇中回流8h缩合而得。若2-氯苯胺的氨基不保护,直接参与Negishi偶联反应得TFBA的收率为65%;使用2-溴苯胺,收率则为55%,见图11。

该路线不需要合成3,4,5-三氟苯硼酸,具有收率高等优点,但催化剂使用量大,成本高,难以工业化生产。针对催化剂价格昂贵的问题,曾原等将催化剂替换为 Ni(PCy)2Cl2(二(三环己基膦)氯化镍),TFBA的收率为90%,原材料成本大幅降低,使该路线具备了一定的优势。

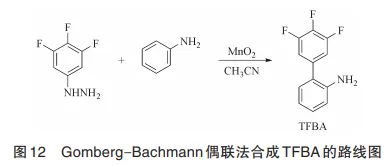

3.Gomberg−Bachmann偶联反应路线

Jasch和Heinrich等以3,4,5-三氟苯肼为苯胺选择性芳基化的自由基源,5倍量的二氧化锰为氧化剂,室温下在乙腈中发生Gomberg-Bachmann偶联反 应得到TFBA,收率为59%。邹建平等以酞菁锰为催化剂,苯胺的投料量降至10倍摩尔量,30℃下在甲苯中反应,柱层析得TFBA,收率提高至71%,见图12。

该路线反应条件温和,不需使用贵金属催化剂, 但反应物3,4,5-三氟苯肼不易得,另一反应物苯胺需要大大过量,回收能耗高。另外,副产物3',4',5'-三 氟-4-氨基联苯的产生难以避免,副产物与产物物性相近、分离困难,难以达到工业化生产要求。

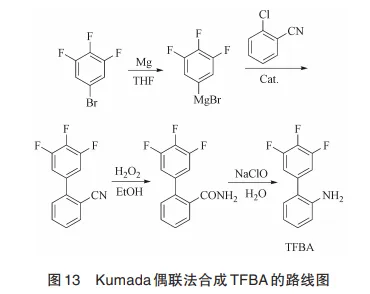

4.Kumada偶联反应路线

卢纹豪采用3,4,5-三氟溴苯制备格氏试剂,选取MnCl2为催化剂,全程以 THF 为溶剂,与邻氯苯腈经Kumada偶联合成 3',4',5'-三氟-2-氰基联苯,后经水解、Hoffman降解得到TFBA,总收率为34.6%,见图13。

该方法未使用昂贵的催化剂,但Kumada偶联步骤收率太低,导致整个路线收率偏低,原材料成本过高,没有工业化价值。

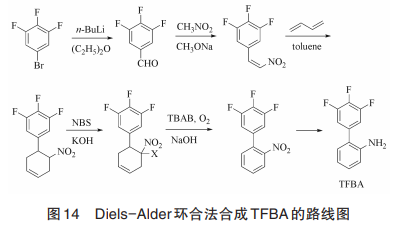

5.Diels-Alder环合反应路线

Korte等报道了一条Diels-Alder环合反应路线:以3,4,5-三氟溴苯为原料,与正丁基锂、甲酸乙酯在-78℃下反应生成3,4,5-三氟苯甲醛,再经Herry反应、Diels-Alder环合反应、溴代、消去氧化等5步反应得到TFBA的前一步中间体3',4',5'-三氟-2-硝基联苯,合成路线见图14。

该路线只合成到 3',4',5'-三氟-2-硝基联苯,还 需催化加氢才到TFBA。虽然该路线避免了使用昂贵的钯催化剂,但总收率只有28.9%,且原材料使用种类多,操作繁琐,″三废″较多,不适合工业化生产。赵东江等以1-硝基-2-(3,4,5-三氟苯基)乙烯和1,3-丁二烯为原料,在金属氧化物和阻聚剂的存在下反应得到 3',4',5'-三氟-2-硝基联苯,产品纯度可达到98%以上,收率可达到91%以上。经过改进后的Diels-Alder环合反应路线减少了 2 步反应,且收率大幅提高,但原料1-硝基-2-(3,4,5-三氟苯基)乙烯不易得,且需使用大量的金属氧化物,难以工业化生产。

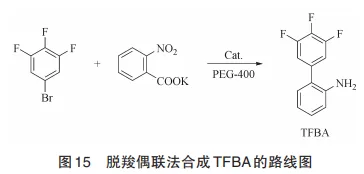

6.其他反应路线

张照军等先将邻硝基苯甲酸与氢氧化钾成盐,然后在乙酰丙酮钯、碘化亚铜等催化剂的存在下 与3,4,5-三氟溴苯发生脱羧偶联反应、与醇类溶剂发生氢转移反应,一锅法得TFBA,收率高达96%,见图15。

该路线不需要格氏、催化加氢等危险反应,具有反应步骤少、收率高等优点,然而,脱羧偶联反应所用催化体系复杂、催化剂用量较大,反应条件苛刻(氮气保护下,190℃反应22 h),后处理复杂,生产成本优势并不明显。

通过对氟唑菌酰胺及其中间体TFBA的合成方法比对,结论为:

对于氟唑菌酰胺的合成,优选DFPC路线,采用尹凯等的不加缚酸剂方法可以降低原材料成本、减少″三废″产生,节约能耗,生产成本具有明显优势。

TFBA 的合成优选3,4,5-三氟苯硼酸与2-氯硝基苯Suzuki偶联反应、催化加氢路线,该路线研究很充分,工业化技术成熟。另外,Negishi偶联反应路线具有3,4,5-三氟溴苯利用率高、″三废″量小等优点,可以进一步研究。

氟唑菌酰胺的化合物专利将于2026年2月15日到期,国内多家企业对其开展了产业化布局,市场竞争将会非常激烈,氟唑菌酰胺及其中间体的合成研究会更加深入,未来氟唑菌酰胺的市场必将属于技术领先的企业。

作者:罗先福,易阳杰,柳爱平,杜升华,干兴利,刘欢