烯酰吗啉是一种高效广谱低毒的农药,其活性具有良好的生物配伍性,具有广阔的应用前景。4-氯-3´,4´-二甲氧基二苯甲酮是烯酰吗啉合成过程的关键中间体之一,其含量、含水率、澄清度、pH值等指标的改变,对最终产物质量影响甚大。

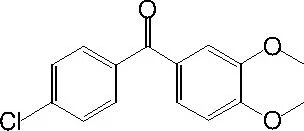

4-氯-3´,4´-二甲氧基二苯甲酮英文为(4-Chloro-3´,4´-Dimethoxy Benzop Henone), CAS号为116412-83-0,分子式为C15H13ClO3,分子量为276.71,熔点为111~112℃,沸点为414.5℃,密度为1330 kg/m3,在水中溶解度为0.0014 g/L,常温下为深褐色固体,与皮肤接触能造成刺激,对水生生物毒性极大,属于类别Ⅰ,一般作为杀菌剂中间体使用。 其化学结构式如下:

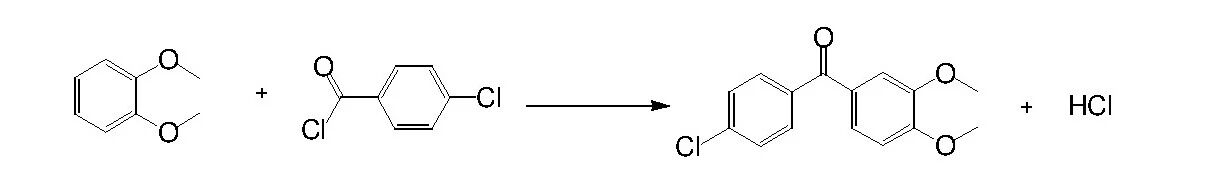

第一步:以100 L中试反应釜(材质搪瓷,设计温度170℃,设计压力-0.1~0.3 Mpa,浆式搅拌,设计转速160 rpm)为示例,以对氯苯甲酰氯和邻苯二甲醚在催化剂作用下,以对氯苯甲酰氯为反应底物的体系,与邻苯二甲醚发生傅克反应,生成4-氯-3´,4´-二甲氧基二苯甲酮和无水氯化氢,反应方程式如下:

反应在120~150℃,-0.05~-0.04 Mpa之间,缓慢持续反应4~5 h,反应过程中精准控制升温速率和保温的温度波动区间在1~3℃之间,并进行深冷(或冷井)不断从体系中抽离生成的氯化氢气体,使反应向正反应方向进行,最终产品的转化率为95%左右,但产品选择性仅有80%左右,因此副产物较多。

第二步:经甲苯/二甲苯、盐酸、片碱溶液进行洗涤,多次油水分离和浓缩后得到富含4-氯-3´,4´-二甲氧基二苯甲酮的甲苯/二甲苯溶液,最终将浓缩比控制在1∶3~1∶1之间,该过程生产效率低、能耗高、废水量大、自动化程度低。

4-氯-3´,4´-二甲氧基二苯甲酮的合成属于傅克反应,其机理是在路易斯酸存在条件下,芳环上发生亲电反应,反应除生成目标产物外,往往伴随着卤代氢的生成,因此传统傅克反应主要反应载体为搪瓷反应釜,存在间隙操作、容积大、传热效果差、能耗和维护成本高的难点。

为改善以上缺点,采用动态管式反应器(集成SV型静态混合器),利用其内部S型的波纹片,使物料流充分进行不同方向的旋转、碰撞,在这过程中发生传热、传质两大主要功能,并且由于其较大的传热面积还能显著提高反应速率,降低傅克反应的多元取代产物的生成。

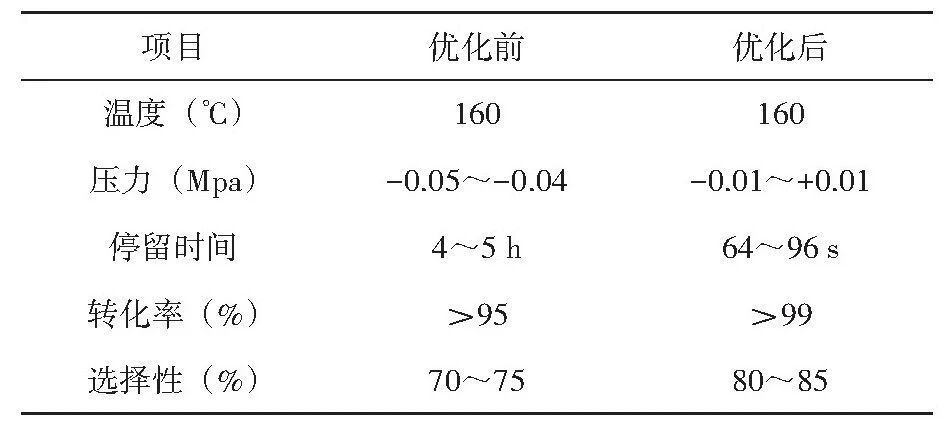

管式反应器采用规格为Φ89×3200×6,换热面积为6m2,工作温度为160℃,设计温度为170℃,设计压力为0.6 Mpa,原料以空速0.2~0.3 h-1经升温后通过反应段,设计停留时间为64~96 s,相比原先的4~5 h,时间发生了大幅缩短,具体对比如下:

通过上述对比可以明显发现,动态管式反应器通过优秀的结构实现了传热和传质的良好效果,并且在适当空速条件下,能够有效抑制多元取代副产物的生成。

当前4-氯-3´,4´-二甲氧基二苯甲酮三元液相体系通常采用反应釜进行反应—搅拌—沉降—静置—分离作业,由于相与相之间存在过渡态,并且过渡态会随上层或下层的相态伴生,导致分离困难。

为实现分离提纯过程的自动化,由反应釜操作改为四级填料萃取分相塔连续作业,分别是一级预混塔(Φ600×8500),二级酸化塔(Φ600×8000),三级水洗塔(Φ550×8000),四级中和静置塔(Φ650×8500)。

该过程与传统方法相比,可以实现全流程自动化作业,能极大降低劳动负荷,具有广阔的前景。

近年来,随着高效、广谱、低毒的烯酰吗啉国产化不断,且应用不断拓展,作为其关键中间体的4-氯-3´,4´-二甲氧基二苯甲酮的应用研究会越来越广泛,也越来越深入,可以预见通过不断的技术升级改造,我国在这个领域的竞争力会越来越强,未来我国自产的烯酰吗啉的竞争力必将进一步扩展壮大,新一轮的价格战会考验着企业的运行管理能力,能耗高、转化率低、三废污染严重、利润率低的烯酰吗啉原药生产企业将会逐渐遭到淘汰,建议新上项目达到1万吨以上的年产能充分利用产能优势,摊薄边际成本,实现国内自主产品的更好更快发展。